Norma PN-EN ISO 9606 określa wymagania kwalifikacji spawaczy do spawania metodami topienia metali, głównie stali. Definiuje procedury testów użytecznych, zakres ważności certyfikatów (do 2 lat) oraz warunki ich przedłużania. Podzielona na części, np. PN-EN ISO 9606-1 dla stali, zapewnia standaryzację kompetencji spawaczy w Europie i na świecie.

- Jakie parametry spawalnicze musi kontrolować spawacz w czasie egzaminu?

- Podstawowe grupy kwalifikacji w normie PN-EN ISO 9606

- Jakie parametry kwalifikacji określa norma PN-EN ISO 9606?

- Czy norma PN-EN ISO 9606 wymaga specjalnych warunków egzaminu?

- Procedura kwalifikacyjna spawaczy w normie PN-EN ISO 9606

- Jakie grupy procesów spawalniczych wyróżnia PN-EN ISO 9606?

Norma PN-EN ISO 9606 stanowi ważny dokument regulujący proces kwalifikacji spawaczy w spawaniu metali topliwych i nietopliwych. Określa ona ścisłe kryteria, jakie musi zaspokoić kandydat na spawacza w czasie egzaminu kwalifikacyjnego, by uzyskać upoważnienie do wykonywania spoin. Spawacz zobowiązany jest przede wszystkim do wykonania przydatnej próby spawalniczej zgodnie z zatwierdzoną specyfikacją spawania (WPS), symulującą rzeczywiste warunki pracy. Norma PN-EN ISO 9606 wymaga od niego perfekcyjnego opanowania parametrów technologicznych, np. prąd spawania, prędkość podawania drutu czy napięcie łuku. Egzamin obejmuje podobnie jak test użyteczny, jak i wiedzę teoretyczną z zakresu bezpieczeństwa oraz metalurgii spoin. Brak zgodności z tymi wymaganiami skutkuje dyskwalifikacją, co podkreśla rygorystyczny charakter procedury. W ten sposób norma zapewnia wysoką jakość złącz spawanych w branżach konstrukcyjnych i maszynowych.

Jakie parametry spawalnicze musi kontrolować spawacz w czasie egzaminu?

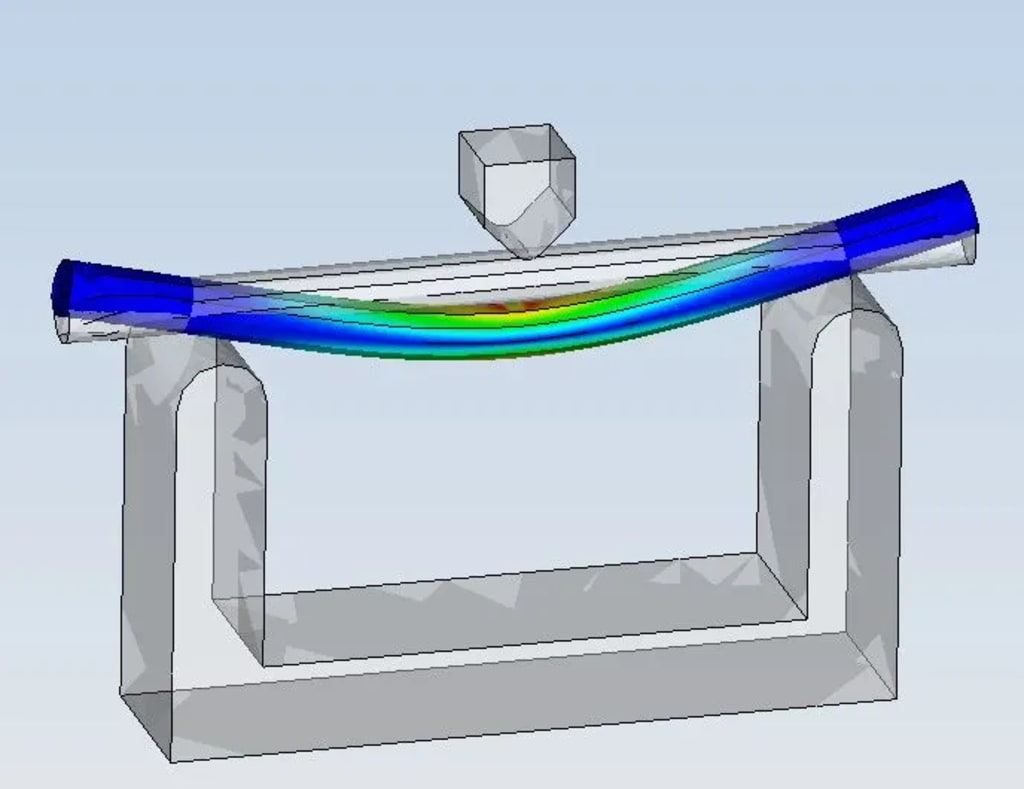

Podczas egzaminu kwalifikacyjnego wg PN-EN ISO 9606 spawacz musi wykazać umiejętność precyzyjnego sterowania wszystkimi etapami procesu spawania, od przygotowania krawędzi po chłodzenie spoiny. Próbka spawalnicza poddawana jest szeregowi badań nieniszczących i niszczących, zależnie wybranej klasy kwalifikacji (podstawowa, średnia lub wysoka). Na przykład, badanie wizualne ocenia geometrię spoiny, brak porów czy pęknięć powierzchniowych, w czasie gdy kontrola penetrantowa (PT) lub magnetyczna (MT) wykrywa defekty podpowierzchniowe. Dla grubości powyżej 3 mm często wymagane jest badanie radiograficzne (RT), które musi potwierdzić brak wad wewnętrznych przekraczających dopuszczalne limity. Makroskopia i analiza metalograficzna sprawdzają strukturę mikrouszkodzeń w strefie wpływu ciepła. Spawacz kwalifikuje się na konkretne zakresy: grupy materiałów (np. stale niestopowe P lub wysokostopowe X), pozycje spawania (od PA po H-L045) oraz typy złączy (np. doczołowe, kątowe). Te wymagania obejmują także wiedzę z gazów osłonowych i elektrod, co zapobiega błędom w środowiskach przemysłowych.

Wiedziałeś, jakie błędy najczęściej dyskwalifikują kandydata? Przerwy w łuku, nadmierne przegrzanie czy niewłaściwa penetracja to typowe pułapki.

Podstawowe grupy kwalifikacji w normie PN-EN ISO 9606

Norma dzieli kwalifikacje na grupy materiałowe, umożliwia to spawaczowi rozszerzać zakres uprawnień na podobne stale czy aluminium. Kwalifikacja w pozycji pionowej (PF) obejmuje także poziome, ale nie odwrotnie – to asymetria zakresów wymaga świadomego wyboru testu. Czas ważności upoważnienia wynosi zazwyczaj 2 lata, pod warunkiem corocznych przedłużeń praktyką lub ponownym egzaminem. Wprowadzenie zmian w technologii (np. nowy gaz osłonowy) wymusza rekwalifikację.

Ważne wymagania przydatne:

- Zgodność z WPS pod kątem prądu, napięcia i prędkości spawania.

- Perfekcyjne czyszczenie krawędzi przed spawaniem (brak zgorzeliny czy rdzy).

- Kontrola temperatury międzyprzelotowej, wystrzegają sięc przegrzania.

- Wykonanie spoiny bez naprężeń szczelinowych widocznych wizualnie.

- Poprawna geometria: wypukłość, wklęsłość i szerokość korzenia.

- Brak wad typu kraterowe pęknięcia lub wydzielenia żużla.

- Dokumentacja parametrów w czasie rzeczywistym (np. protokół spawania).

(Warunki egzaminu zależą od jednostki certyfikującej, np. UDT lub TÜV). „Spawacz zdał, gdy próbka spełnia wszystkie kryteria akceptacji” – tak brzmi zasada z normy. Jakie technologie spawania obejmuje norma PN-EN ISO 9606: od MIG/MAG po TIG i elektrodę otuloną? Zakres jest szeroki, ale wymaga specjalizacji. (Szczegółowe tabele akceptacji wad znajdziesz w załącznikach normy). W rzeczywistości wielu spawaczy powtarza egzamin z powodu niedoskonałości w strefie stopu.

⚙️ spawalnictwo

Jakie parametry kwalifikacji określa norma PN-EN ISO 9606?

Kwalifikacja obejmuje szereg parametrów, np. grupy materiałów (od 1 do 28 dla różnych stopów), grubości spoiny, pozycje spawania (PA do H-L045) oraz typy połączeń. Próbka testowa spawana jest zgodnie z zatwierdzoną specyfikacją spawalniczą (WPS), a jej ocena obejmuje badanie wizualne (VT), niekiedy rentgenowskie (RT) lub makroskopowe. Norma przewiduje różne metody spawania, w tym MIG/MAG, TIG czy elektrodą otuloną, z ograniczeniami dla gazów osłonowych.

Egzamin kwalifikacyjny spawaczy według tej normy dzieli się na testy podstawowe i uzupełniające. Dla stali niestopowych grupa 1 pozwala na spawanie szerokiego zakresu grubości: od 1 mm wzwyż – pod warunkiem pozytywnej oceny próbki o długości 300 mm. Dla aluminium (grupy 5) wymagane są dodatkowe testy na wytrzymałość, jak próby zginania boczne. Certyfikat wydawany jest na 2 lata, z możliwością przedłużenia po recertyfikacji, co zmniejsza ryzyko wadliwych spoin w produkcji przemysłowej.

Czy norma PN-EN ISO 9606 wymaga specjalnych warunków egzaminu?

Tak, egzamin musi odbywać się pod czujnym okiem upoważnionego egzaminatora z jednostki certyfikującej, takiej jak TÜV czy UDT. Spawacz przygotowuje próbkę w warunkach zbliżonych do rzeczywistych, z użyciem sprzętu kalibrowanego i materiałów zgodnych z normą. Niezgodności, jak nadmierne pory czy pęknięcia, dyskwalifikują kandydata, co podkreśla rygorystyczne kryteria akceptacji.

W rzeczywistości norma ta integruje się z systemami zarządzania jakością ISO 3834, wymuszając na pracodawcach dokumentację kwalifikacji każdego spawacza. Przykładowo, dla rurociągów ciśnieniowych pozycja PE wymaga odrębnego testu, rozszerzającego zakres na inne orientacje. Zmiany w technologii, jak przejście z MIG na laserowe spawanie, obligują do ponownej kwalifikacji, co zapewnia bezpieczeństwo konstrukcji mostowych czy zbiorników.

Uzyskanie uprawnień spawalniczych zgodnie z PN-EN ISO 9606 otwiera drzwi do profesjonalnej kariery w przemyśle. Norma ta definiuje kwalifikacje personelu spawalniczego, obejmując spawaczy, nadzorców i specjalistów. Proces wymaga precyzyjnego spełnienia warunków technicznych i egzaminacyjnych.

Procedura kwalifikacyjna spawaczy w normie PN-EN ISO 9606

Kwalifikacja spawalnicza PN-EN ISO 9606 dzieli się na grupy materiałów, od stali węglowych po stopy aluminium. Spawacz musi przejść badanie wzroku, szkolenie wstępne i użyteczny test na próbce spoiny. Jednostka certyfikująca, jak UDT czy TÜV, ocenia parametry takie jak prąd, gaz osłonowy czy pozycja spawania. Czas ważności certyfikatu wynosi najczęściej 2 lata, po czym konieczny jest okresowy egzamin recertyfikacyjny. Norma uwzględnia 27 metod spawania, np. 135 (MAG) czy 141 (TIG).

Grupy materiałów i pozycje spawalnicze

Wybranie grupy materiałów wpływa na zakres uprawnień – grupa 1 to stale niskostopowe, grupa 9 niklowe. Pozycje spawalnicze od PA (płasko) po H-L (pionowo-góra) determinują trudność. Próbka musi wytrzymać testy niszczące, jak makroskopia czy RTG.

Ważne kroki do uzyskania certyfikatu spawacza:

- Przeprowadź badanie wzroku u lekarza orzecznika.

- Wybierz metodę spawania i zakres kwalifikacji (np. 131 MIG na stali).

- Ukończ szkolenie teoretyczne w autoryzowanym ośrodku.

- Przygotuj próbkę spoiny według WPS (specyfikacja spawalnicza).

- Złóż wniosek do jednostki notyfikowanej, jak PIWOM czy UDT.

- Przejdź egzamin użyteczny z nadzorem egzaminatora.

- Wykonaj test teoretyczny z normy ISO 9606.

- Odbierz certyfikat po pozytywnej weryfikacji próbki.

| Grupa materiałów | Przykładowe zastosowanie | Typowe metody spawania |

|---|---|---|

| 1 (stale niskostopowe) | Konstrukcje stalowe | 135, 136 |

| 3 (nierdzewne) | Aparatura chemiczna | 141, 311 |

| 5 (aluminium) | Lotnictwo | 131, 141 |

| 9 (niklowe) | Reaktory | 141 |

| 10 (tytan) | Medycyna | 141

|

Egzamin kwalifikacyjny wg PN-EN ISO 9606 stanowi podstawę certyfikacji spawaczy w Europie, obejmując precyzyjne metody spawania dostosowane do materiałów stalowych i nieżelaznych. Norma ta dzieli procesy spawalnicze na grupy oznaczone cyframi, takie jak 111 dla spawania łukowego elektrodą otuloną czy 12x dla MIG/MAG. Kwalifikacja potwierdza umiejętności w konkretnych pozycjach spawalniczych i grubościach złączy.

Jakie grupy procesów spawalniczych wyróżnia PN-EN ISO 9606?

Podstawowe metody spawania w egzaminie kwalifikacyjnym

Spawanie MMA (111) to jedna z najstarszych i najbardziej wszechstronnych technik, gdzie elektroda otulona topi się pod wpływem łuku elektrycznego, świetna do napraw polowych. W grupie 12x znajdziesz MIG/MAG (121-125), stosowane w produkcji seryjnej na skutek wysokiej wydajności i minimalnym odpryskom. TIG (131-135) zapewnia najwyższą jakość złączy, szczególnie w lotnictwie i przemyśle chemicznym, dzięki precyzyjnemu sterowaniu łukiem w osłonie gazu obojętnego.

Norma PN-EN ISO 9606-1 skupia się na stalach i niklu, w czasie gdy ISO 9606-2 dotyczy aluminium i jego stopów, z identycznymi grupami procesów. Egzamin kwalifikacyjny wg PN-EN ISO 9606 wymaga przydatnego wykonania spoiny próbnej, ocenianej wizualnie, makroskopowo i niszczycielsko. Przykładowo, w metodzie 141 – plazmowej – spawacz musi opanować wąski łuk do precyzyjnych złączy o grubości poniżej 3 mm.

Kolejne metody to 15 – spawanie wiązką elektronów w próżni, stosowane w kosmonautyce dla głębokiego wtopienia bez naprężeń. Spawanie gazowe (311) nadal kwalifikuje się do egzaminu, choć rzadziej używane w przemyśle ciężkim ze względu na niższą wydajność. Kwalifikacja obejmuje też hybrydy, jak 141 dla łuku plazmowego z drutem proszkowym, gdzie podstawa to kontrola parametrów prądu i gazu. W rzeczywistości egzaminy przeprowadzane przez upoważnione jednostki, takie jak UDT czy TÜV, bazują na tabelach dopuszczalnych zakresów, np. pozycja PA dla MIG ogranicza się do stali o granicy plastyczności do 460 MPa. Spawacz z certyfikatem 131 TIG może spawać od 1 mm grubości w pozycji PF, co otwiera drzwi do branż precyzyjnych. Norma podkreśla bezpieczeństwo, wymagając testów co 2-3 lata zależnie metody i warunków pracy.