Norma ISO 12647 określa standardy procesów druku w poligrafii. Ma 8 części obejmujących różne techniki drukarskie: offsetową, wklęsłodrukową, fleksograficzną, sitodrukową i cyfrową. Definiuje wymagania dotyczące separacji kolorów, odwzorowania barw, densytometrii, przyrostu punktu rastrowego, wartości Lab, tolerancji i odchyleń kolorystycznych. Norma zapewnia spójność jakości druku między różnymi dostawcami i urządzeniami. Najczęściej stosowana w drukarniach offsetowych – część 2 określa profile dla kredowego i offsetowego papieru.

ISO 12647 to fundamentalny standard w przemyśle poligraficznym, który określa podstawowe parametry procesu drukowania. Standaryzacja ta obejmuje szereg ważnych kwestii, od przygotowania materiałów po finalną produkcję. W aktualnym świecie poligrafii precyzyjne zarządzanie barwą i kontrola jakości stały się absolutną koniecznością.

Proces drukowania wymaga niezwykłej dokładności i powtarzalności – szczególnie w przypadku realizacji zleceń dla wymagających klientów korporacyjnych. Branża poligraficzna nieustannie ewoluuje, wprowadzając coraz to nowsze rozwiązania technologiczne i metody kontroli jakości. Parametry densytometryczne i kolorymetryczne muszą być ściśle kontrolowane, aby zapewnić najwyższą jakość wydruków. Wdrożenie standardu ISO 12647 wymaga specjalistycznej wiedzy i dobrego wyposażenia drukarni.

Podstawowe aspekty standaryzacji procesu druku

Najważniejsze elementy, które należy uwzględnić w czasie wdrażania standardu ISO 12647:

- Kontrola przyrostu punktu rastrowego

- Zarządzanie balansem szarości

- Monitorowanie gęstości optycznej farb procesowych

Standard ISO 12647 definiuje różne typy podłoży drukowych i określa odpowiednie wartości parametrów dla każdego z nich (od papierów powlekanych po niepowlekane). Implementacja systemu standaryzacji produkcji poligraficznej wymaga systematycznego podejścia i zaangażowania całego zespołu. Czy możliwe jest osiągnięcie w sam razj powtarzalności kolorystycznej? To pytanie często pojawia się w kontekście standardu ISO 12647. Spektrofotometria i densytometria stały się integralnymi elementami codziennej pracy drukarni.

Praktyczne zastosowanie standardu w codziennej produkcji

W praktyce drukarskiej znaczenie ma właściwa kalibracja maszyn i urządzeń pomiarowych – od tego zależy sukces całego procesu standaryzacji. „Stabilność procesu drukowania jest fundamentem jakości” – to zdanie doskonale oddaje istotę standardu ISO 12647. Spektrodensytometryczne pomiary kontrolne muszą być wykonywane regularnie, a wyniki dokumentowane. Proces drukowania wymaga stałego monitorowania – od przygotowania form drukowych po gotowy produkt.

Kontrola jakości obejmuje także takie aspekty jak: temperatura farby, wilgotność powietrza czy przewodność roztworu zwilżającego. Jak osiągnąć optymalną równowagę farbowo-wodną? To jedno z ważnych zagadnień w codziennej praktyce drukarskiej.

Norma ISO 12647 w poligrafii – podstawa perfekcyjnego druku i spójnych kolorów

Norma ISO 12647 stanowi fundamentalny zbiór wytycznych dla przemysłu poligraficznego, określający standardy dotyczące procesu druku i reprodukcji kolorów. Wprowadzona przez Międzynarodową Organizację Normalizacyjną, definiuje podstawowe parametry techniczne, które muszą być spełnione, aby osiągnąć wysoką jakość i powtarzalność druku. Ma szczegółowe specyfikacje dotyczące gęstości optycznej, przyrostu punktów rastrowych oraz wartości kolorystycznych dla różnych podłoży drukowych.

System ten obejmuje także wytyczne dotyczące proofingu cyfrowego, który musi odpowiadać ostatecznemu wydrukowi. Norma podzielona jest na parę części, z których każda odnosi się do konkretnej technologii druku – od offsetu przez rotograwiurę po druk cyfrowy. Dla procesu offsetowego, który jest najbardziej rozpowszechniony, określono osiem różnych klas papieru, z których każda ma przypisane konkretne parametry druku. Ważnym elementem jest także standaryzacja krzywych przyrostu punktów rastrowych, co ma bezpośredni wpływ na jakość reprodukcji obrazu. Wdrożenie normy ISO 12647 w drukarni wymaga dobrego przygotowania stanowiska pracy, kalibracji urządzeń oraz stałego monitorowania procesu produkcyjnego. Wielkości pomiarowe muszą być regularnie sprawdzane i dokumentowane, co pozwala na utrzymanie stabilności procesu. Przestrzeganie tych standardów gwarantuje wysoką jakość druku, możliwość powtórzenia identycznego rezultatu w różnych drukarniach na całym świecie. Norma ta jest szczególnie ważna w przypadku druku opakowań i materiałów reklamowych dla międzynarodowych marek, gdzie spójność kolorystyczna jest bardzo ważna.

Precyzyjne kolorowanie offsetowe – esencja kalibracji ISO dla drukarni profesjonalnej

Kalibracja maszyn drukarskich według normy ISO 12647-2 to fundamentalny proces, który zapewnia powtarzalność i przewidywalność rezultatów druku offsetowego. Prawidłowa kalibracja gwarantuje zgodność kolorystyczną wydruków z próbami kontraktowymi oraz zachowanie spójności barw w czasie całego procesu produkcyjnego. Proces kalibracji obejmuje kontrolę przyrostu punktu rastrowego, balans szarości oraz densytometryczne pomiary gęstości optycznej farb procesowych. Normalizacja parametrów druku według ISO pozwala na osiągnięcie stabilności produkcji i minimalizację strat materiałowych.

- Kontrola przyrostu punktu rastrowego (dot gain)

- Pomiary densytometryczne kolorów procesowych

- Weryfikacja balansu szarości

- Kontrola parametrów środowiskowych

- Kalibracja urządzeń pomiarowych

Najważniejszym elementem jest utrzymanie odpowiednich wartości Delta E, które nie powinny przekraczać określonych w normie tolerancji. Standardowe warunki drukowania muszą być zgodne z wytycznymi dla konkretnego typu podłoża drukowego.

Spektrofotometryczna optymalizacja krzywych charakterystycznych w procesie kalibracji

Zaawansowane aspekty kalibracji obejmują tworzenie własnych profili ICC oraz dostosowanie krzywych charakterystycznych do specyfiki maszyny drukarskiej. Implementacja systemu zarządzania barwą (CMS) w połączeniu z regularną kalibracją pozwala na osiągnięcie najwyższej jakości reprodukcji. Proces wymaga systematycznej weryfikacji i dokumentacji wszystkich parametrów, co umożliwia śledzenie zmian i szybką reakcję na potencjalne odchylenia. Monitorowanie procesu druku w czasie rzeczywistym za pomocą spektrofotometrów online staje się standardem w nowoczesnych drukarniach zorientowanych na jakość.

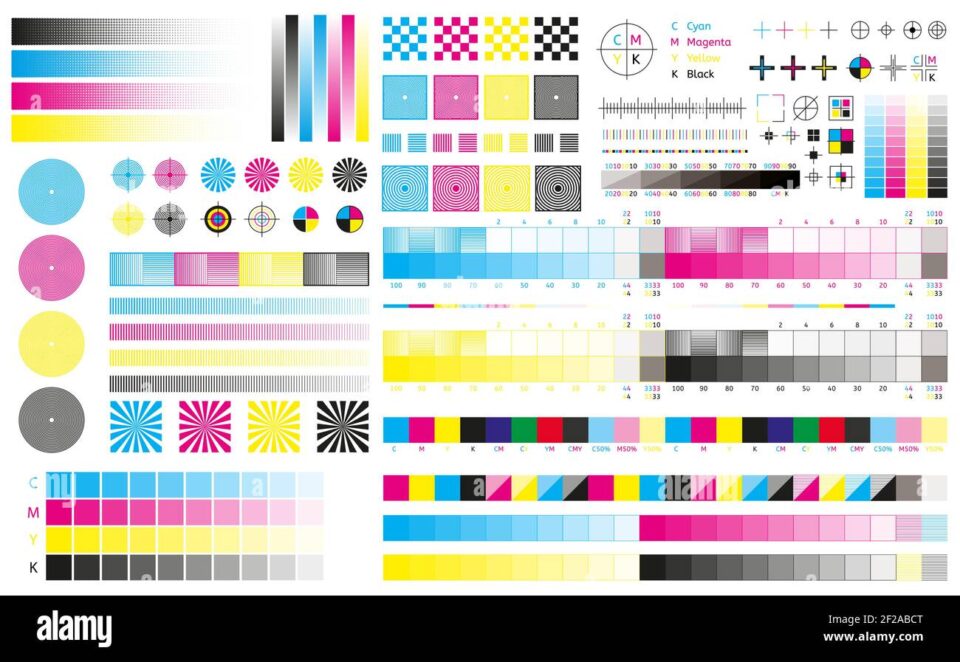

Wyostrzony wzrok jakości – precyzja w offsetowym druku

Kontrola jakości nadruku w procesach offsetowych opiera się na szczegółowym monitorowaniu szeregu ważnych parametrów. Druk offsetowy, będący jedną z dość znanych technik drukarskich, wymaga stałego nadzoru nad gęstością optyczną farby, pasowaniem kolorów oraz dokładnością odwzorowania szczegółów. Podstawowym narzędziem kontroli jest densytometr, który mierzy gęstość optyczną naniesionych farb oraz pozwala ocenić przyrost punktu rastrowego. Drukarze wykorzystują także specjalne paski kontrolne, umieszczane na arkuszach drukarskich, które mają elementy testowe do weryfikacji jakości druku. Ważną kwestią jest także kontrola balansu szarości, który ma znaczenie dla prawidłowego oddania kolorystyki. Kontrola procesu druku obejmuje także monitorowanie wilgotności i temperatury w pomieszczeniu drukarni, gdyż czynniki te mają bezpośredni wpływ na zachowanie się papieru i farb drukarskich. Spektrofotometry umożliwiają precyzyjny pomiar barw i zestawienie ich z wzorcami. Drukarze muszą także regularnie sprawdzać stan form drukarskich i obciągów gumowych, które mogą ulec zużyciu w czasie procesu drukowania.

W nowoczesnych drukarniach dość często wykorzystuje się zautomatyzowane systemy kontroli jakości, które w czasie rzeczywistym monitorują parametry druku i automatycznie korygują ustawienia maszyny. Pozwala to na znaczne ograniczenie strat materiałowych i zapewnienie powtarzalnej jakości w całym nakładzie. Często ważna jest także kontrola pH roztworu nawilżającego oraz jego przewodności elektrycznej, co ma bezpośredni wpływ na jakość druku i stabilność procesu produkcyjnego. Częste kalibrowanie urządzeń pomiarowych i prowadzenie dokumentacji kontroli jakości są integralnymi elementami profesjonalnego procesu drukarskiego.